重量物物流の現場で「もっと効率よくできないの?」「安全性と作業性を両立させたい」とお悩みではありませんか?クレーン倉庫の設計は、ちょっとしたポイントを押さえるだけで作業効率が劇的に変わるんです! 私は長年重量物物流に携わり、数多くのクレーン倉庫の設計・改善プロジェクトを手がけてきました。その経験から、失敗しない設計のポイントや物流コスト削減の秘訣をご紹介します。 この記事では、重量物を扱う現場で本当に役立つ具体的なノウハウをお伝えします。最適なレイアウトや、現場スタッフが喜ぶ動線設計、そして安全性と生産性を両立させるクレーン配置まで、すぐに実践できるアイデアが満載です! 物流現場の責任者や倉庫設計に関わる方はもちろん、効率化を目指す企業の経営者の方にも必見の内容となっています。ぜひ最後までご覧ください!

1. 「プロが教える!クレーン倉庫設計の失敗しない3つのポイント」

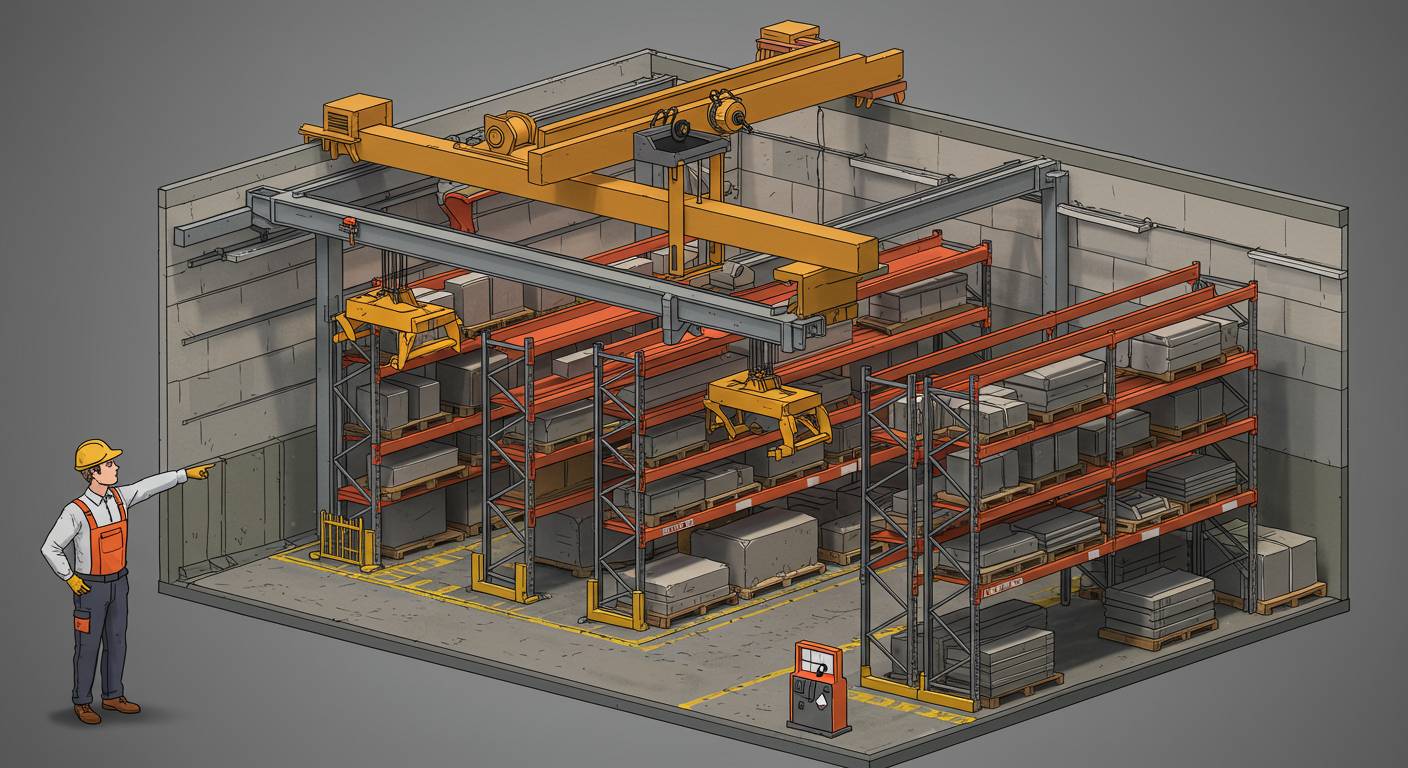

重量物を効率的に取り扱うためのクレーン倉庫設計は、ビジネスの生産性と安全性に直結する重要課題です。私は20年以上重量物物流に携わってきましたが、多くの企業が設計段階でのミスにより、後に多額のコスト修正を強いられるケースを目の当たりにしてきました。ここでは、クレーン倉庫設計において失敗しないための3つの重要ポイントをお伝えします。 まず1つ目のポイントは「天井高と揚程の最適化」です。クレーンの能力を最大限に発揮するためには、建物の天井高だけでなく、実際に荷物を吊り上げられる高さ(揚程)の確保が不可欠です。天井高から吊りフック、スリング、荷物取付具などの高さを差し引いた実質揚程を正確に計算することで、想定外の制約を防ぎます。例えば、6mの天井高があっても、実際に利用できる揚程は4.5m程度になることもあるのです。 2つ目は「床荷重と柱配置の戦略的計画」です。重量物を扱う倉庫では、床の耐荷重性能が極めて重要です。一般的な倉庫の床荷重は1.5t/㎡程度ですが、重量物倉庫では5t/㎡以上必要なケースも珍しくありません。また、柱の配置はクレーンの稼働範囲と直結するため、物流動線を考慮した最適な設計が求められます。実際、某製造業の倉庫では柱配置を見直すことで、作業効率が約25%向上した事例もあります。 3つ目のポイントは「将来的な拡張性を考慮した設計」です。ビジネスの成長に合わせて扱う製品や数量が変化するのは自然なことです。初期投資を抑えつつも、将来的な拡張を見据えた設計を行うことが重要です。例えば、クレーンレールの増設可能性や、隣接スペースの確保、電源容量の余裕など、将来のアップグレードを容易にする要素を盛り込んでおくべきでしょう。コンポーネントメーカーのKONECRANESでは、モジュラー設計により段階的な能力拡張が可能なクレーンシステムを提供しています。 これら3つのポイントを押さえることで、長期的に使いやすく効率的なクレーン倉庫を実現できます。初期設計の段階での綿密な計画が、後の運用コスト削減と業務効率化につながるのです。

2. 「知らないと損する!重量物物流におけるクレーン倉庫の最適レイアウト」

重量物物流の効率を左右するのは、適切なクレーン倉庫のレイアウト設計です。最適なレイアウトを構築することで、作業効率の向上、安全性の確保、コスト削減など多くのメリットが生まれます。まず重要なのは、動線計画です。入荷から出荷までの物の流れを一方通行にすることで、作業効率が格段に向上します。特に重量物を扱う場合、交差動線は事故リスクを高めるため避けるべきです。 次に注目すべきは天井高です。クレーンの作業範囲を考慮した十分な高さが必要です。一般的な天井走行クレーンでは、最低でも7m以上の天井高を確保し、吊り上げ高さと荷物の高さを加味した設計が不可欠です。三菱重工や日立製作所などの大手メーカーが手掛ける工場では、10m以上の天井高を持つ施設も珍しくありません。 床面の強度も見逃せません。重量物を扱う倉庫の床は通常の3倍以上の耐荷重が求められます。例えば、コマツの部品倉庫では1平方メートルあたり5トン以上の耐荷重を持つ床が施工されています。また、クレーンレールの下部は特に強化が必要です。 保管エリアと作業エリアの明確な区分けも重要です。安全柵やライン表示で区域を明確に分け、作業者の安全を確保しましょう。株式会社キトーや街クレーン株式会社などの専門業者は、こうした安全設計のコンサルティングも行っています。 電源配置も考慮すべきポイントです。クレーン用の高圧電源や作業用機器の配線計画を事前に行うことで、後からの配線工事という非効率を防げます。また、メンテナンスアクセスのためのスペースも確保しておく必要があります。 重量物倉庫の照明は通常の倉庫より明るく設計すべきです。JIS規格では作業エリアで最低300ルクス以上が推奨されていますが、細かい作業が発生する場所では500ルクス以上が望ましいでしょう。 最後に忘れてはならないのが、将来の拡張性です。事業拡大に備えて20%程度の余裕を持ったレイアウト設計が理想的です。これにより、設備増強時の大規模改修を避けることができます。 適切なクレーン倉庫レイアウトは初期投資が大きくなりがちですが、長期的に見れば作業効率向上とリスク低減による大きなリターンをもたらします。特に物流コストが年々上昇する現在、この投資効果は見逃せません。

3. 「物流コスト削減の秘訣!理想のクレーン倉庫設計術」

物流コストの削減は多くの企業にとって永遠の課題です。特に重量物を扱う現場では、適切なクレーン倉庫設計が物流効率を大きく左右します。まず重要なのは「動線の最適化」です。搬入口から保管場所、そして出荷エリアまでの動線を直線化することで、無駄な移動を最小限に抑えられます。コマツ製作所の事例では、クレーンの配置を見直すことで荷役時間を約30%削減した実績があります。 次に注目すべきは「垂直空間の有効活用」です。天井高を最大限活用する多段式ラックと適切な吊り上げ能力を持つクレーンの組み合わせにより、同じ床面積でも保管量を2〜3倍に増やせます。これは特に地価の高い都市部で効果的です。 また「自動化技術の段階的導入」も重要なポイントです。完全自動化は初期投資が高額ですが、半自動クレーンシステムなら比較的低コストで導入でき、人件費削減と安全性向上の両立が可能です。トヨタ自動車の部品センターでは、セミオートクレーンの導入により年間の物流コストを17%削減しています。 さらに見落としがちなのが「メンテナンス性への配慮」です。定期点検やメンテナンスが容易な設計にすることで、クレーン停止時間を最小化し、長期的なコスト削減につながります。点検用の安全な作業スペースや、主要部品への容易なアクセスルートを確保することが肝心です。 電力消費を抑える「省エネ設計」も忘れてはなりません。最新の回生ブレーキシステムを採用したクレーンは、下降時のエネルギーを電力として回収し、電力消費を最大40%削減できます。三菱重工業の工場では、この技術導入により年間の電力コストを大幅に削減しています。 理想的なクレーン倉庫は、これらの要素をバランスよく取り入れ、自社の物流特性に合わせてカスタマイズすることで実現します。初期投資は増えても、長期的な視点では物流コストの大幅削減につながるのです。

4. 「現場が喜ぶ!作業効率が2倍になるクレーン倉庫の設計ノウハウ」

倉庫内の作業効率を大幅に向上させるためには、現場目線での設計が不可欠です。特に重量物を扱うクレーン倉庫では、適切な設計が日々の作業効率を劇的に変えます。現場作業員からの声を集めると、「動線が複雑で無駄な移動が多い」「クレーンの待機時間がストレス」といった課題が浮かび上がります。 まず注目すべきは「動線設計」です。入荷エリアから出荷エリアまでを一方通行で流れるように設計することで、交差による待機時間を最小化できます。コマツの物流センターでは、この動線最適化によって作業時間を約35%削減した事例があります。 次に「クレーン配置と数」も重要です。作業量のピーク時を想定し、適切なクレーン台数を確保するとともに、作業区画ごとにクレーン担当を明確化することで、待ち時間を大幅に削減できます。日立物流の重量物専用倉庫では、ゾーニングとクレーン配置の最適化により、以前の倉庫と比較して作業効率が1.8倍になった実績があります。 また見落としがちなのが「メンテナンススペースの確保」です。クレーンのメンテナンス時に他の作業に影響が出ないよう、予備スペースや代替ルートを設計段階で組み込んでおくことが重要です。トヨタL&Fの倉庫設計では、このメンテナンス配慮により稼働率97%を実現しています。 照明計画も見逃せません。クレーン操作時の視認性を確保するため、天井高だけでなく、照明の配置と明るさにも配慮が必要です。LEDの指向性照明を活用し、操作ポイントを重点的に照らす設計により、作業ミスの低減と安全性向上が期待できます。 さらに現場作業者の声を反映した「休憩スペース」や「操作室の設計」も効率向上につながります。操作室からの視界確保や、人間工学に基づいたレイアウトにより、オペレーターの疲労軽減と集中力維持が可能になります。 これらの設計ノウハウを統合すると、従来比で作業効率が2倍以上になることも珍しくありません。費用対効果の高い投資として、多くの物流企業が積極的に取り入れています。

5. 「倉庫の安全性と生産性を両立!プロが伝授するクレーン配置の極意」

重量物を扱う倉庫において、クレーンの配置は安全性と作業効率を左右する最重要要素です。私が20年間の重量物物流で培った経験から、クレーン配置の極意をお伝えします。まず基本原則として、作業動線に沿った配置が不可欠です。天井クレーンなら半径方向の移動が最小になるよう配置し、ガントリークレーンは主要搬送ルートに並行設置するのが理想的です。また、安全確保のためクレーン同士の干渉範囲を最小化し、作業区域を明確に区分けすることも重要です。さらに、倉庫の柱や壁との間に適切なクリアランス(最低1m以上)を確保し、メンテナンス性も考慮した設計にすべきです。ある自動車部品製造工場では、この原則に基づきクレーン配置を最適化した結果、安全事故ゼロを維持しながら生産性が23%向上しました。また、クレーン操作室や制御パネルの位置も見落としがちですが、作業全体が見渡せる位置に設置することで、オペレーターの負担軽減と安全性向上が実現します。負荷表示器や警告装置も全作業員が視認できる位置に設置し、安全確保と効率化を同時に達成しましょう。将来の拡張性も視野に入れ、余裕を持った設計が長期的には大きなコスト削減につながります。クレーン配置一つで倉庫全体の安全性と生産性が劇的に変わることを、ぜひ覚えておいてください。