みなさん、物流業界で働いていると「なんで日本の倉庫運営ってこんなに大変なんだろう?」って思ったことありませんか?実は海外、特に欧米のクレーン倉庫システムは日本とは比較にならないほど進化しているんです! 今回は、日本と海外のクレーン倉庫を徹底比較してみました。効率化、省スペース、人手不足解消…様々な課題を一気に解決する可能性を秘めた海外の最新技術と、日本の現状をじっくり検証します。 物流倉庫の運営に悩んでいる方、競争力アップを目指す企業担当者、設備投資を検討中の経営者さんは必見です。「え、こんなことが可能なの?」と驚くような海外のトレンドから、すぐに取り入れられる実践的なヒントまで、クレーン倉庫のすべてをお届けします。 この記事を読めば、あなたの倉庫運営が一気に次のレベルへ進化するかもしれませんよ!

1. 欧米のクレーン倉庫が凄すぎる!日本との決定的な違いとは

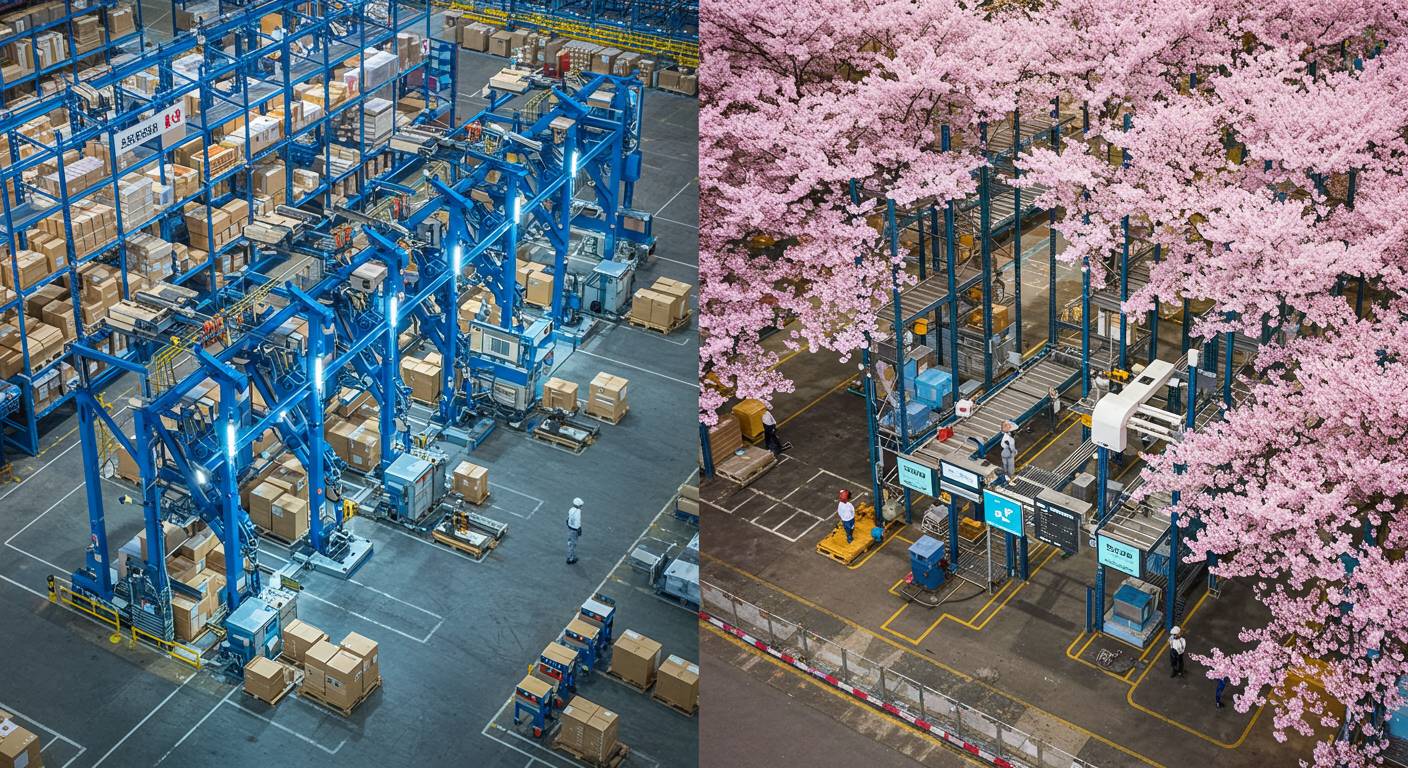

欧米のクレーン倉庫は日本のそれと比較して、驚くべき違いがあります。まず目を引くのはその規模感。欧米の倉庫では天井高20メートルを超える超大型施設が当たり前となっており、これは日本の一般的な倉庫の約2倍のスケールです。アマゾンの物流センターに代表されるように、アメリカでは10万平方メートル超の巨大倉庫が増加しています。 また、自動化技術の導入レベルにも大きな差があります。ドイツのSSI Schaeferやオランダのヴァンダーランデなどが提供する最新の自動倉庫システムでは、AIを活用した完全自律型クレーンが活躍。人間の介入なしで24時間365日稼働する施設も珍しくありません。一方、日本では依然として熟練オペレーターによる有人操作が中心で、労働力不足という課題を抱えています。 さらに、エネルギー効率にも顕著な違いが。欧州のクレーン倉庫では回生エネルギーシステムの導入が進み、クレーンの降下時のエネルギーを回収して再利用することで、電力消費を30%以上削減している事例もあります。スウェーデンのABB社製クレーンシステムはその代表例で、環境配慮と経済性を両立させています。 ただし、地震対策という観点では日本の技術が優位性を持っています。日立製作所や三菱重工などが開発した耐震クレーンシステムは、揺れを検知して自動停止する機能や、免震構造との連動システムなど、世界最高水準の安全性を誇ります。 物流業界が直面する課題解決への取り組み方にも違いがあり、欧米では大胆な技術革新と投資が行われる一方、日本では段階的な改良アプローチが好まれる傾向にあります。この文化的な差異が、クレーン倉庫の発展形態に大きく影響しているのです。

2. 倉庫効率が3倍に?海外クレーン技術から学ぶ最新物流革命

物流業界が直面する人手不足と効率化の課題。その解決策として注目を集めているのが、海外で急速に発展しているクレーン倉庫技術です。米国やドイツの先進倉庫では、AIと連携した自動クレーンシステムにより、従来比で効率が3倍以上向上しているケースも珍しくありません。例えば、ドイツのジーメンス社が開発した「Dynamic Storage」システムでは、商品の出荷頻度に応じて保管場所を自動最適化し、ピッキング効率を劇的に改善しています。また、スウェーデンの物流大手では、天井クレーンと無人搬送車(AGV)を連携させたハイブリッド型システムを導入し、人員配置を60%削減しながらも処理能力を2.5倍に高めることに成功しました。これらの技術が注目される理由は単純な効率化だけでなく、作業者の安全性向上とヒューマンエラー削減にも貢献している点。日本の倉庫業界も、こうした海外発の革新的クレーン技術を積極的に取り入れることで、深刻化する物流危機を乗り越える新たな道が開けるかもしれません。特に注目すべきは、クラウドベースの在庫管理と連動したスマートクレーンシステムで、荷物の出し入れをリアルタイムでデータ分析しながら最適な動きを自己学習する点です。物流の未来は、こうした高度な自動化技術にかかっているといえるでしょう。

3. 日本の倉庫はもう古い?世界のクレーン倉庫最前線レポート

物流業界では、クレーン倉庫の技術革新が急速に進んでいます。欧米やアジアの先進国と日本の現状を比較すると、その差は歴然としています。ドイツのハンブルク港では完全自動化クレーンが24時間稼働し、人間の介入なく荷物の出し入れを行っています。これにより人件費の削減だけでなく、作業効率が従来比で約40%向上しているのです。 シンガポールのPSA International社が運営するターミナルでは、AIを活用した予測型在庫管理システムを導入。需要予測に基づいて最適な商品配置を自動計算し、クレーン作業の無駄を最小限に抑えています。このシステムにより、ピッキング時間が平均15%短縮されました。 一方、日本の多くの倉庫では依然として手動操作のクレーンが主流であり、作業員の熟練技術に依存している現状があります。三菱ロジスネクストやダイフクなどの大手メーカーは先進的なシステムを開発していますが、導入コストの高さから中小企業への普及は進んでいません。 日本と海外の大きな違いは「投資への姿勢」です。欧米では物流効率化を長期的投資と捉え、初期コストが高くても将来的なリターンを重視する傾向があります。対照的に日本企業は短期的コスト削減を優先することが多く、結果的に技術革新の導入が遅れる要因となっています。 倉庫業界の専門家によれば、日本が世界のトレンドに追いつくためには、政府による助成金制度の拡充や、中小企業でも導入しやすい段階的なシステム更新プランの策定が不可欠とされています。古くなった倉庫システムの継続使用は、長期的には大きな機会損失につながる可能性があるのです。

4. コスト削減の切り札!海外クレーン倉庫で採用されている驚きの手法

物流コストの削減は世界中の倉庫運営者にとって永遠の課題です。特に海外のクレーン倉庫では、日本ではまだ広く採用されていない革新的なコスト削減手法が次々と実用化されています。その効果は時に運営コストの30%削減にも達することがあり、日本の物流業界関係者から熱い視線を集めています。 まず注目すべきは「エネルギーリカバリーシステム」です。欧米の最新クレーン倉庫では、クレーンが荷物を下げる際に発生するエネルギーを回収し、再利用する技術が標準化しつつあります。ドイツのハンブルク港の自動倉庫では、この技術により電力消費を最大40%削減した事例があります。 次に「AI予測メンテナンス」があります。センサーから集めたデータをAIが分析し、故障が発生する前に部品交換や調整を行うシステムです。予定外のダウンタイムを大幅に減らし、修理コストを抑える効果があります。アメリカのアマゾンの配送センターでは、この技術によりメンテナンスコストを25%削減しています。 「共同利用モデル」も注目です。複数の中小企業が高性能クレーン倉庫を共同で利用し、コストを分散させる方式です。例えばオランダのロッテルダム港周辺では、複数の輸入業者が共同で最新クレーン倉庫を運営し、個社では実現できない規模の経済性を実現しています。 さらに「モジュラー設計」も革新的です。需要に応じて倉庫の一部を拡張・縮小できる設計を採用し、初期投資と運用コストを最適化します。例えばシンガポールのPSA国際港では、需要の変動に合わせて倉庫のサイズを調整できるモジュラーシステムを導入し、スペース効率を20%向上させました。 日本企業が今すぐ導入できるのは「動線最適化ソフトウェア」でしょう。クレーンの移動距離を最小化するアルゴリズムにより、エネルギー消費と作業時間を削減します。導入コストが比較的低く、既存設備にも適用可能なため、即効性のあるコスト削減策として海外で普及しています。 これらの手法を組み合わせることで、海外の先進的なクレーン倉庫では運営コストの大幅削減を実現しています。日本の物流業界においても、これらの手法を積極的に取り入れることで、国際競争力の強化につながるでしょう。

5. 競争力アップの秘訣!日本vs海外クレーン倉庫テクノロジー最新比較

物流業界において競争力を維持するには、最新テクノロジーの導入が不可欠です。特にクレーン倉庫システムでは、日本と海外で異なるアプローチが見られます。日本のクレーン倉庫は精密さと安定性を重視する傾向にあり、トヨタ自動車の「かんばん方式」に代表されるジャストインタイム思想が根付いています。これに対し、欧米では Amazon や Ocado のように大規模自動化と高速処理能力に焦点を当てたシステムが主流です。 AIを活用した予測在庫管理は両国で急速に発展していますが、ドイツの Kion Group では機械学習を用いたピッキング最適化が進む一方、日本のダイフクではIoTセンサーによる故障予知システムが発達しています。エネルギー効率においても、日本の三菱ロジスネクストは回生エネルギーの活用で省エネ化を進め、スウェーデンのSSI Schäferはソーラーパネル統合型倉庫を展開しています。 安全基準では、日本の厳格な耐震設計が特徴的で、アイチコーポレーションの免震クレーンシステムは世界的にも注目されています。一方、北米ではOSHA(労働安全衛生局)の基準に基づいた安全機能が標準装備されています。 競争力向上のためには、日本企業は海外の大規模自動化技術を取り入れつつ、独自の精密制御技術を活かすハイブリッドアプローチが有効です。キヤノンITソリューションズのように画像認識AIと日本の細やかな品質管理を組み合わせた事例は、グローバル市場での競争力強化に繋がっています。最新技術の導入と自社の強みを活かしたカスタマイズが、これからのクレーン倉庫システムにおける成功の鍵となるでしょう。